加长叶片对离心风机性能及噪声影响的实验研究(1)

作者:石家庄风机 日期:2014-9-15 浏览:1606

叶片加长是工程中提高风机出力的常用方法之一。 为研究风机叶片加长后的内流特征,以 G4–73 型离心风机为研究对象,采用 FLUENT 软件分别对叶片加长前、后的离心风机进行三维定常数值模拟, 分析流动变化对风机性能参数的影响规律。 在此基础上, 对叶轮叶片加长前、 后的G4–73№.8D 离心通风机进行性能和噪声实验,得到实验风机在叶轮叶片加长后运行工况点的变化规律及无因次性能曲线。 性能实验结果与切割定律计算结果的比较表明, 当风机叶轮叶片加长后且叶轮出口宽度不变时, 按抛物线形切割定律计算的结果在大流量区误差较小。 噪声实验结果表明, 叶轮叶片加长后,叶轮与蜗舌间距离减少,导致旋转噪声升高,同时蜗壳内流动恶化, 也使涡流噪声加大。 文中所得研究结果可为工程实际中风机的叶片加长改造提供参考依据。

关键词:离心风机;叶片加长;切割定律;内流特征;旋转噪声;涡流噪声

引言

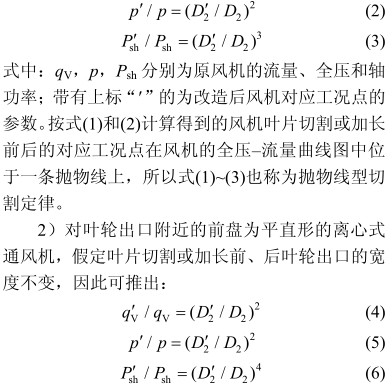

离心风机是化工、冶金、电力等行业用于输送气体的通用设备。中小型火力发电厂烟风系统多配备离心风机作为动力源, 如 G4–73 型离心风机就作为锅炉送、引风机及一次风机广泛应用于 200 和300 MW 火力发电机组。出于配合企业扩容改造或是设计时选型不当等多种原因,在生产过程中经常需要对风机进行改造来提高风机的出力。提高风机出力的方法有增加叶片数、加大叶轮宽度、改变叶片进出口角度和加大叶轮直径等,其中一种简单、经济的手段就是将风机叶片加长,同时加大叶轮直径。为确定风机叶片的加长量,可参考的理论是风机的切割定律 [1-2] 。 由风机的相似定律, 根据风机的型式特点可推出如下 2 种形式的切割定律:1)对于叶轮前盘为锥形或弧形的离心式通风机,认为叶轮切割或加长前、后的出口过流面积不变,因此可推出:

按式(4)、 (5)计算得到的风机叶片切割或加长前后的对应工况点在全压–流量曲线图中位于一条直线上,所以式(4)~(6)也称为直线型切割定律。目前人们普遍认为上述公式计算精度不高 [2] ,而且,上述公式描述的是风机叶轮叶片切割或加长前后对应工况点参数的关系,而非运行工况点参数的关系,因此,并不能根据实际需要直接用于计算切割或加长量。更为重要的是,涉及切割定律应用于风机的文献中绝大多数介绍的都是叶轮切割的情形 [3-6] ,涉及叶片加长的工程实例 [7-9] 也仅介绍了改造前后风机运行工况点的数据,并未给出风机叶轮叶片加长后性能参数的变化规律,对叶轮叶片加长后的内流特征也尚未有研究报道。

本文拟通过对风机叶片加长前后的内流特征进行数值模拟,探讨风机叶轮叶片加长对流场及性能参数的影响机制,石家庄市风机厂借助叶轮叶片加长前后的离心风机的性能实验,获取加长量与风机运行工况点性能参数的关系。考虑到生产中对风机噪声的限制越来越高,而风机叶轮叶片加长后势必引起噪声水平的变化,因而在风机性能实验的同时还进行了风机噪声的测量。

1 数值模拟

1.1 计算模型的建立

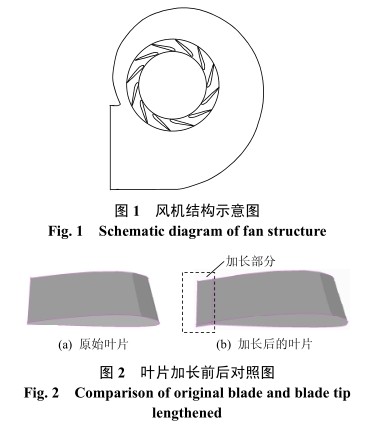

以 G4–73№.8 离心风机为研究对象,该风机的结构如图 1 所示。本文采用的叶片加长方式为在流道型线不变、进口各几何尺寸不变的情况下,沿每个叶片工作面的出口边切线方向,焊接一定长度的单板叶片,并保证接口处平滑过渡,如图 2 所示。同时将叶轮的后盘与前盘沿圆周方向各焊接上一个圆环,使其直径与加长叶片后的叶轮外径平齐。

考虑到 G4–73№.8D 风机的叶轮和蜗舌之间只有 100 mm 的距离,为避免风机蜗壳发生变动,所以叶片加长导致的叶轮直径增加量要保持在100 mm 之内。计算时采用的原始叶轮外径为800 mm,叶片加长后的叶轮外径为 880 mm。

按 G4–73№.8 风机的真实尺寸建立风机三维结构模型,包括集流器、叶轮和蜗壳 3 个区域。由于考虑到风机内部流道结构非常复杂,本文的通风机模型采用分块网格技术,即在流场梯度变化比较快的关键区域布置较密的非结构化四面体网格,在流场梯度变化比较缓慢的区域布置稀疏的结构化网格,以减少计算量和计算成本。在满足收敛的前提下,经多次调试,并综合考虑计算时间和计算精度(将模拟结果与以前的实验数据比较,相对误差小于2%),本文的模拟计算中网格总数约为 120 万个。