加长叶片对离心风机性能及噪声影响的实验研究(3)

作者:石家庄风机 日期:2014-9-15 浏览:2444

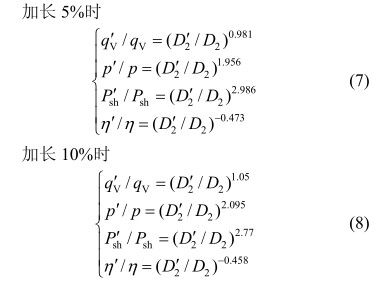

由图 9 可知,叶轮叶片加长后风机的效率在整体上均略有下降。表 2 表明,大流量区各管路特性曲线的运行工况点效率均有下降,该区域对应原风机的流量范围为 79%~114% 最高效率点流量。当叶轮叶片加长 5% 时,运行工况点效率下降 0.38%~2.9% ,平均下降 1.32% ;当叶轮叶片加长 10% 时,运行工况点效率下降 0.95%~4.98% ,平均下降2.47% 。即叶轮叶片每加长 5% ,风机效率约下降1.3% 。利用表 2 中的数据可将叶轮叶片加长前、后运行工况点的参数关系整理成与切割定律类似的形式。

式中上标“' ”表示改造后风机运行工况点的参数。整理过程中对根据不同工况点参数计算所得的指数取了算术平均值。 由式 (7) 和 (8) 可知,随加长量的增加,流量和全压比例式中的指数有增加的趋势;而功率和效率比例式中指数则逐渐减少。与式 (1)~(6) 不同的是,式 (7) 和 (8) 揭示的是风机叶轮叶片加长后运行工况点参数之间的关系,尤其是给出了效率变化关系,可直接用于工程实际中叶轮叶片加长改造时加长量的计算。

2.2 性能实验结果与切割定律的比较

由风机的加长方式及图 7 可知,风机叶轮叶片加长前后叶轮出口的宽度不变,适用的切割定律应为式 (4)~(6) 。应用式 (4)~(6) 将原始风机性能实验获得的工况点的流量和全压数据进行换算后绘制成曲线,并与叶轮叶片加长后的实测性能曲线进行对比,如图 10 所示。由图可知,按切割定律 (4)~(6)计算所得结果与风机性能实验结果差别较大。为此,又应用式 (1)~(3) 将原始风机性能实验数据换算后绘制成曲线,并与实测结果对比,如图 11 所示。

图 11 表明,在流量大于 5 m 3 /s ( 相当于 83% 最高效率点流量 ) 的大流量区, 由切割定律 (1)~(3) 计算所得曲线与实测结果非常接近,其中叶轮叶片加长 5%时,与实测结果相比,计算流量误差小于 1% ,全压误差小于 2% ;叶轮叶片加长 10% 时,计算流量误差小于 1.5% ,全压误差小于 2.5% ;而在小流量区计结果的误差较大,特别是叶轮叶片加长 10%的情形,全压误差高达 5% 。由此可知,当叶轮叶片按本文方式加长,即加长前、后叶轮出口的宽度不变时,适用的切割定律应为式 (1)~(3) 而非式 (4)~(6) , 并且切割定律更适合于大流量区相应工况点性能参数的换算。

风机的切割定律是在假设叶轮切割或加长前后叶片出口安装角和风机效率不变,且切割前后风机出口速度三角形相似的前提下,由相似定律简化推导而来 [1-2] 。 但实验过程表明, 叶轮叶片加长后与原风机相比,只有叶轮外径和叶片长度发生变化,其他结构参数并未改变,因此并不完全符合几何相似条件。另外,利用风机性能实验结果绘制的无因次性能曲线 ( 图 12) 也表明,叶轮叶片加长后全压和功率无因次性能曲线均与加长前并不相重合,说明叶轮叶片加长后的风机与原始风机不满足相似条件,因而以相似定律为基础推导出的切割定律存在一定误差。

文献 [15] 建议通过模型试验来确定需要加长叶片的风机在不同加长量下的实际性能曲线,然后再根据实际需要的参数确定加长量,而不是由公式计算加长量。因此,本文通过实验获得的风机叶轮叶片加长 5% 和 10% 的无因次性能曲线可用来获得G4–73 系列其他型号风机叶轮叶片加长后的性能曲线,并为工程实际中确定风机叶片叶轮加长量提供重要的参考依据。

2.3 风机叶轮叶片加长后的噪声实验

噪声测量遵循 GB 2888—2008 《风机和罗茨鼓风机噪声测量方法》[16] ,选用近场测声法使用AWA6270A 型噪声频谱分析仪对风机噪声 A 声级与频谱进行了测量。实验得到叶轮叶片加长前、后通风机的 A 声级噪声与风机流量间的关系曲线如图 13 所示。

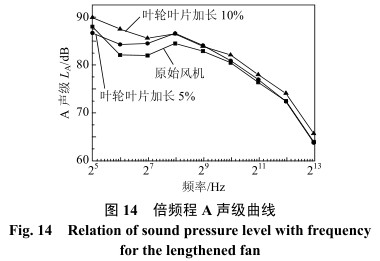

图 13 表明,与原通风机相比,叶轮叶片加长后的通风机各流量下的噪声均有所上升。当叶轮叶片加长 5% 时,通风机噪声增加 1.3~1.9 dB,平均增加了 1.6 dB ;当叶轮叶片加长 10% 时,通风机噪声增加 2~2.8 dB ,平均增加了 2.3 dB 。在流量小于6 m 3 /s ( 最高效率点流量 )时, 叶轮叶片加长 10% 后风机产生的噪声高于叶轮叶片加长 5% 的噪声;在流量大于 6 m 3 /s 时叶轮叶片加长 10% 后风机产生的噪声与叶轮叶片加长 5% 后风机的噪声相差不大。对于离心式通风机,叶轮与蜗壳间存在着一定距离 t,t 过小会使风机噪声升高,t 过大又会使风机性能下降。文献 [17] 认为该距离与叶轮外径的比值 t / d = 0.125 时噪声最小。本研究中,原始风机叶轮与蜗舌之间的距离为 100 mm ,叶轮外径为800mm ,二者比值正是最佳值;当叶轮外径加长到840 mm 时,t 减小到 80 mm ,t / d = 0.095 ;当叶轮外径加长到 880 mm 时, t减小到 60 mm, t / d = 0.068 。随着 t / d 的不断减小,噪声水平不断升高。图 14 为实验风机流量为 6.6 m 3 /s 时的噪声频谱图。噪声变化的总趋势是随频率的增加逐渐下降,但频率在 250~300 Hz 之间出现噪声峰值, 该峰值是旋转噪声和旋涡噪声相互混杂的结果。号 1,2,3, ,其中 i = 1 为基频,从噪声强度看,基频最强; i = 2,3,4, 为高次谐音, 其总趋势是逐渐减弱的。对实验风机 n = 1 450 r/min ,Z = 12 ,因此可计算得到实验风机的旋转噪声基频为:f r = 290 Hz ,因此在 250~300 Hz 之间风机噪声以旋转噪声为主,总噪声为旋转噪声、旋涡噪声及振动噪声的叠加。对实验风机叶轮叶片加长前、后的风机噪声进行频谱对比可知,在 31.5~300 Hz 的低频段,叶轮叶片加长致使噪声增加迅速。当叶轮叶片加长5% 时,平均增加了 2.1 dB ;当叶轮叶片加长 10% 时,平均增加了 3.5 dB 。在大于 500 Hz 的中高频段,原风机噪声与叶片加长后风机噪声相差很小,当叶轮叶片加长 5% 时,噪声几乎与原始风机重合。

叶轮与蜗舌耦合产生的主要是旋转噪声 [18] , 实验中 2 次叶轮叶片加长造成叶轮与蜗舌间的距离减少, 偏离最佳值, 因而造成各频率下旋转噪声增加,尤其以基频下增加得最为显著。但从图 14 中可以看出在 100 Hz 以下的超低频区, 噪声增加得更为显著。这是因为 2 次叶轮叶片加长不仅减小了叶轮与蜗舌之间的距离,更为重要的是改变了叶轮与蜗壳之间的适配关系,造成蜗壳内流动恶化,使涡流噪声大幅度增加的缘故。在工程实际中, G4–73 型风机的噪声问题已引起了广泛关注 [19] , 如果为满足生产需要而进行加长叶片的改造,则噪声的增加有可能超过相关环境保护标准。在这种情况下,在对风机进行加长叶片改造的同时,需增加相应的降噪措施,如在叶片流道中增设整流网格,或装设消音器等。

3 结论

利用 FLUENT 软件对 G4–73 № .8D 离心通风机叶轮叶片加长前、后的内流特征进行了数值模拟,比较加长前后内部流场的变化,分析了风机做功能力提高的机制。在此基础上对叶轮叶片加长前后离心通风机进行了性能和噪声实验。由此可以得出以下几点结论:

1 )当风机叶轮叶片加长 5% 和 10% 时,运行工况点的流量平均增加 4.9% 和 10.5% , 全压平均提高10% 和 22.1% , 轴功率平均增大 15.7%和 30.2% ; 由实验结果整理得到了实验风机在叶轮叶片加长前后运行工况点的变化规律及风机的无因次性能曲线,可为工石家庄风机程中风机的叶片加长改造提供参考依据。

2 )当风机叶轮叶片加长前、后叶轮出口宽度不变时,适用的切割定律应为式 (1)~(3) 而非式 (4)~(6) , 且切割定律更适合大流量区相应工况点性能参数的换算。

3 )当风机叶轮叶片加长 5% 和 10% 时, A 声级平均提高了 1.6 和 2.3 dB 。频谱分析表明,加长叶轮叶片减少了叶轮与蜗舌间的距离,增加了旋转噪声;同时使蜗壳内流动恶化,涡流噪声增加。噪声的增加可通过相应的降噪措施加以改善。