加装防涡圈的离心风机蜗壳内空气动力学特征和降噪研究(1)

作者:石家庄风机 日期:2014-9-17 浏览:2093

摘要 :以G4-73No.8D型离心式风机为研究对象,采用CFD(computational fluid dynamics)技术对风机蜗壳内的空气动力学特征进行了三维数值模拟, 分析了旋涡的产生和演化过程以及旋涡噪声产生的机理, 并在此基础上加装圆筒形和圆锥筒形2种防涡圈。加装防涡圈后的模拟结果显示,风机蜗壳内空气动力学特性得到明显改善,大尺度旋涡得以有效破碎。加装防涡圈后的噪声和频谱实验表明,风机的A声级和频谱噪声均有所下降,2种防涡圈对降低风机旋涡噪声是有效的;而且,在大尺度旋涡破碎和噪声降低方面,圆锥筒形均优于圆筒形防涡圈。

关键词 :热能动力工程;离心风机;防涡圈;空气动力学特征;数值模拟;旋涡噪声

0 引言

风机噪声就其性质和来源可分为气动噪声、耦合噪声(即气体和固体弹性系统相互作用产生的噪声)、机械结构噪声和电机噪声 4 部分。其中气动噪声一般占主要部分,且最难以治理 [1-6] 。目前,国内外大部分学者对离心风机噪声的研究工作着眼于蜗舌处(由于蜗舌的存在对叶轮出口气流的干扰而形成旋转噪声), 而对离心风机蜗壳内部的旋涡噪声研究则为数不多。降低风机噪声的途径一般有 2 种:

①利用气动声学原理来设计低噪声风机;②采用消声、隔声或吸声等措施。前者难度比较大,国内外都已开展了不少工作,但是尚不成熟。后者则存在着某些缺陷,如低频噪声无法消除 [1-2] 。

气动声源主要为宽带噪声和离散噪声。离散噪声也称旋转噪声,是旋转的叶片周期性地打击空气质点或临近部位(如蜗舌)引起空气的压力脉动所产生的离散频率噪声。宽带噪声也称旋涡噪声,是叶轮在旋转过程中,叶轮叶片与气体相互作用、耦合所辐射的宽频带噪声,包括来流紊流噪声、紊流边界层噪声、尾缘涡流脱落噪声和叶尖涡流噪声。目前,虽然在离心风机的噪声产生机理、结构和气流参数对噪声的影响、降噪措施以及噪声理论评估方法等方面进行了大量的研究,但是其气动声学研究落后于轴流风机 [1-3] 。

离心风机旋涡噪声产生于叶轮中和蜗壳内,但由于离心风机内部是一个高度复杂的三维流场,因此,对其噪声直接进行理论研究相对较难,对噪声直接进行气动声学计算也尚未成熟 [4] 。而蜗壳内的空气动力学特性则与旋涡噪声有着密切联系,因此本文利用 CFD 技术对风机内部流场的气体动力学特性进行三维数值模拟,研究风机蜗壳内部旋涡的产生及其演化过程,据此分析旋涡噪声的产生原因并开展降低噪声的实验研究。

1 空气动力学特性模拟

1.1 物理模型和控制方程组

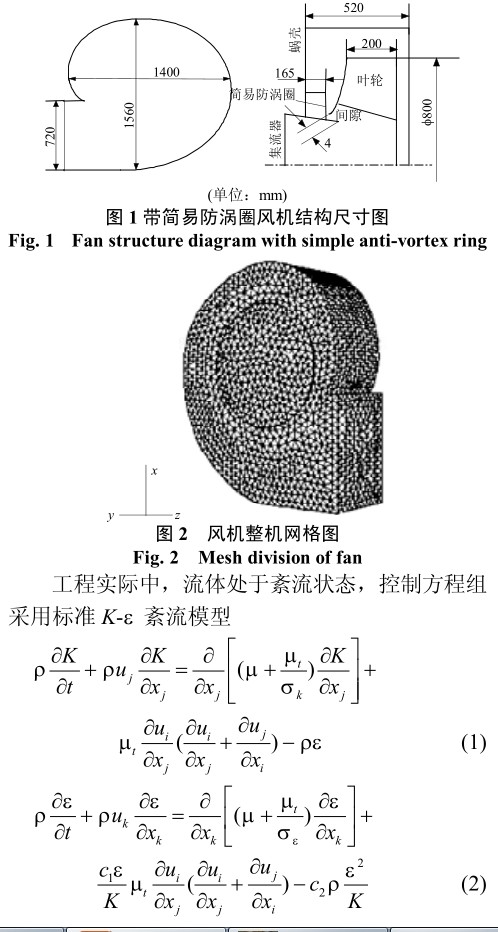

G4-73 型系列离心风机是广泛用于 200 MW 和300 MW 火力发电机组的锅炉送、引风机,因此对其进行研究具有广泛的现实意义和工程应用价值。本文以 G4-73No.8D 型离心式风机为研究对象,其内部自带简易防涡圈,其结构及尺寸如图 1 所示。对风机按实际尺寸划分网格如图 2 所示,网格总数约 80 万个。

1.2 空气动力学特征

为有效消除或减小旋涡噪声, 采用 Fluent 对原有带简易防涡圈的风机模型进行了数值模拟,计算过程采用 3-D SIMPLE 方法,一阶迎风差分格式,收敛以所有变量的残差绝对值小于 10 -3 作为判据,计算结果以流场轴向剖面图表示。

图 3 给出了带简易防涡圈的风机内的空气动力学特征。 结果表明, 由于离心风机的蜗壳宽度较大,气流进入蜗壳后扩压度变大,气体从叶轮出口到机壳通道经历了减速扩压过程。在叶片通道出口处,由于气流流过叶片时在叶片表面形成边界层,特别是吸力面边界层更容易加厚, 因此在叶片的尾缘处,压力面和吸力面的边界层汇合形成尾迹区。在尾迹区内,气流速度远低于主气流区内的数值;在叶片通道出口处,沿周向气流压力和速度具有很大的不均匀性。因此可清楚地看到叶轮出口存在着尾流–射流痕迹, 在叶轮出口附近形成紊流边界层及脱体,引起气流压力的脉动产生。

而且,图 3 表明从叶轮出口到风机出口的不同空间位置,存在不同尺度和不同旋转强度的旋涡,从而导致风机效率下降和噪声增加。旋涡的产生对能量消耗、效率降低和噪声产生有着重要影响。由噪声理论可知,受边界层增加的影响,蜗壳中产生的噪声主要为低频段的旋涡噪声 [6] 。在叶轮中边界层速度要比主流区的小,因而叶轮中主流区域中的脉动占主要地位。主流区的高速流动所产生的脉动通常对应于较高频率的噪声级,所以叶轮中主要产生中频段旋涡噪声 [8] 。

显然,如果能减小旋涡的尺度并降低其旋转强度,势必会改善内部流场,从而降低旋涡噪声和提高风机效率。受风机制造工艺和安全性能的要求,不可能完全消除旋涡。但是,如果能消除或减小部分大尺度的旋涡, 可有效提高风机效率并降低噪声。文献[2,9-10]介绍了在风机蜗壳中添加不同类型的石家庄风机防涡圈可以提高风机的效率并降低噪声。为深入分析和验证防涡圈的节能降噪效果,对参考文献中的设计,在上述 G4-73No.8D 型离心式风机模型基础上分别添加 2 种防涡圈。一种为圆筒形,其母线与机壳垂直;另一种为圆锥筒形。由图 1 可看出在机壳、简易防涡圈外与前盘之间空间很小,且蜗壳上、下不对称,为不影响风机旋转,选用圆筒形防涡圈母线长为 280 mm, 即防涡圈与叶轮前盘之间有 5 mm的间隙; 圆锥筒型防涡圈母线长为 291 mm,与机壳成 74°角,防涡圈与叶轮前盘之间的间隙仍然是 5 mm。加装防涡圈后的风机结构如图 4 所示。将加装了上述 2 种防涡圈的风机模型分别重新进行模拟计算,得到加装防涡圈后的风机内部动力学特征,如图 5 所示。

图 5 表明,与风机原自带简易防涡圈的内部流场相比,在加装圆筒形和圆锥筒形防涡圈后,其内部流场的均匀性得到显著改善,大尺度旋涡被有效破碎,气体流动比较均匀。并且在叶轮出口处的射流所引起的旋涡尺度也有所减小,尤其在风机的下部表现得更为突出。另外,通过比较这 2 种防涡圈,可看出,对加装圆筒形防涡圈的风机,在进气口、机壳和叶轮前盘三者之间的空间区域仍存在较弱的流场不均匀现象,旋转强度较大,而对加装圆锥筒形防涡圈的风机,在上述区域几乎不存在这种现象,旋转强度较小。这说明在破碎大尺度旋涡和降低旋转强度方面,圆锥筒形优于圆筒形防涡圈,对于改善风机内部动力学特征具有更好的效果。