石家庄风机技术计算

作者:石家庄风机 日期:2014-9-24 浏览:2419

3.4 离散格式及算法

离散方法采用有限体积法, 压力—速度耦合关系采用SIMPLE算法; 湍动能、 耗散率、 动量方程的离散采用二阶迎风格式。计算收敛标准设定为各项残差小于 1×10 -5 时计算收敛。

4 计算结果及分析

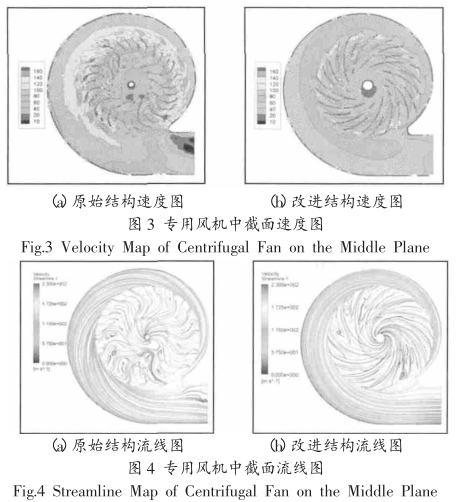

通过 Fluent 软件计算可以得到清扫车专用风机在额定工况下 (风机转速 n=2400r/min ) 叶轮中间截面的速度分布云图, 如图3 所示。流线图, 如图 4 所示。总压分布云图, 如图 5 所示。涡耗散云图, 如图 7 所示。涡量云图, 如图 8 所示。

由图 3 速度分布云图可以看出,原始结构的蜗壳出口处存在一个明显的低速回流区, 而改进结构蜗壳出口处则没有产生回流并且流场分布均匀, 图 4 流线图也说明了这一点。回流区的存会阻塞气流的流出, 使得专用风机的气动性能降低。原始结构叶片出口靠近压力面附近, 存在一个高速 “射流区” , 而靠近吸力面附近, 形成速度较小的 “尾流区” , 即原始结构叶轮出口处存在典型的 “射流—尾流” 结构。此外, 原始结构叶轮流道产生了严重的分离流动和漩涡流动 [7-8] , 如图 石家庄风机4 所示。漩涡区的存在造成内流通道有效流通面积狭窄, 形成严重气流堵塞和脉动, 加之叶片尾缘速度分布均匀性差, 这些均导致了严重的流动损失。改进结构叶轮流道无明显 “射流—尾流” 结构存在, 绝大部分流道的流线紧贴叶片表面流动, 速度分布均匀, 流场顺畅。可以推测, 改进结构的专用风机效率将会提高, 噪声将会降低。

由图 5 可以看到, 总压在叶轮进口处较小, 通过旋转叶轮对气体做功, 叶轮流道内总压值不断增大, 在叶片末端压力面附近区域达到最大值。 当气体进入蜗壳后, 由于蜗壳的扩压作用, 总压值开始减小 [9] 。 改进结构叶轮流道和蜗壳内总压分布要均匀得多,而且蜗舌附近压力变化幅度也较小,对后面的流场影响不大, 使得气流在蜗壳出口附近更顺畅, 流动损失更小。由图 6、 图 7 可以看到, 改进结构叶轮流道及叶片表面的涡耗散值比原始结构要小得多, 特别是在叶片末端尾缘处。这说明改进结构在叶片尾缘处的流动得到了改善, 可以有效的降低气流涡脱落造成的涡流噪声 [10] 。同时, 改进结构蜗壳内的涡耗散也明显降低,这从另一个方面也证明了改进结构蜗壳内流场的均匀性, 可以推测, 改进结构的气动效率将会提高。

根据湍流涡声理论,气动噪声与漩涡的拉压和变形密切相关, 基于气动噪声声源机理, 涡量是关联气动噪声源的关键湍流量。风机叶轮流道湍流涡量分布图 8 表明, 原始结构在吸力面中间通道中, 由于二次漩涡与主流气流剧烈摩擦, 形成了内部剪切层, 其涡量值处于高位; 此外, 叶片尾缘尾迹流处涡量值也较高,这些区域往往是造成专用风机较高噪声的主要地方 [11-12] ; 而改进结构在这些区域的涡量值明显减小, 因此改进后专用风机的噪声将会降低。

5 试验对比分析

从表 1 可以看出,进行技术改造后清扫车专用风机的流量提高了 28.1%, 能耗降低了 14.67%, 噪声降低了 5.4dB, 效率提高了 9.3%。这说明提出的依据流体仿真分析来优化风机叶轮结构方案的合理性及可行性。

6 结论

(1 ) 叶片型式对清扫车专用风机性能有较大的影响, 相比前向离心风机, 后向离心风机叶轮流道无明显 “射流—尾流” 结构存在, 速度分布更均匀, 涡耗散和涡量小, 流场顺畅, 风机性能高。

(2 ) 通过试验测试对比分析, 进行技术改造后清扫车专用风机的流量有了一定的提高, 能耗和噪声有了明显的降低, 内效率有很大的提高。 这说明利用后向风机替代前向风机是清扫车专用风机改进设计的可行方向。 (3 ) 利用 Fluent 软件的仿真模拟可以很好地指导工程实践, 也可以替代某些试验, 极大地缩短了研发周期。