300 MW机组引风机、增压风机二合一改造

作者:石家庄风机 日期:2014-9-26 浏览:1816

摘要:通过对某热电厂300 MW机组锅炉引风机和脱硫增压风机进行热态试验,确定引风机、增压风机二合一改造方案:将原有2台G158/280型静叶可调轴流引风机改造为SAF26-17-2型动叶可调轴流引风机,取消增压风机。改造后,根据热态试验数据分析,引风机最高效率达83.3%,风机性能数据达到设计值,满足脱硫系统增容、脱硝改造后烟气系统阻力增加的要求,降低了设备改造投资与运行维护费用,提高了设备效率和机组运行的安全可靠性。

关键词:引风机;增压风机;风机效率;烟气系统阻力

0引言

依据我国大气污染物新排放标准[1],拟对某热电厂300 MW机组锅炉进行脱硫系统增容、脱硝改造。锅炉烟气系统配置2台静叶可调轴流引风机。烟气脱硫装置采用石灰石—石膏湿法脱硫工艺,配置1台增压风机。对引风机和增压风机进行热态试验,试验结果显示,引风机、增压风机的压头不能满足改造后阻力增加的运行要求,且运行效率较低。决定对原引风机进行改造,并取消脱硫增压风机,实现“引增合一”。

1设备概况

1.1锅炉设备

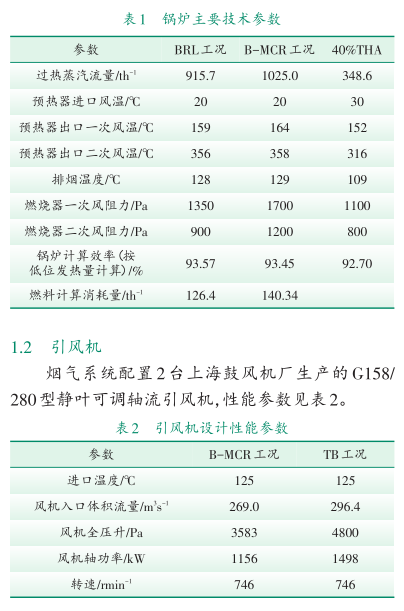

某热电厂2号锅炉为东方锅炉集团股份有限公司设计制造的DG1025/18.2-Ⅱ6自然循环汽包炉,Π型布置、单炉膛、一次中间再热、直流燃烧器、平衡通风、固态排渣、全钢架、全悬吊结构。配有2台容克式三分仓回转式空预器,采用正压直吹式制粉系统。锅炉主要参数见表1所示。

1.3脱硫增压风机

烟气脱硫装置采用石灰石—石膏湿法烟气脱硫工艺,一炉一塔处理100%烟气。烟气系统主要由增压风机、烟气换热器(GGH)、出入口烟气挡板、烟气旁路关断挡板等组成。其中增压风机为成都电力机械厂生产的ANT42e6(V19+4°)型静叶可调轴流式风机,设计流量为1 954 296 m 3/h。

2改造前风机热态试验

对引风机及增压风机进行热态试验,试验数据见表3所示。图1为引风机的性能曲线及两机满负荷运行工况点位置,由图1和表3可看出,石家庄风机www.sjzfengji.com运行工况点的效率偏离该型引风机的高效区较远,低负荷的运行效率很低;引风机出口实测静压升已达2420 Pa,与TB点设计值相比风压裕量为2380 Pa[3]。

图2为增压风机性能曲线及运行工况点位置。从图2和表3可以看出,该风机运行工况点距最高效率区较远;在满负荷下,风机静压升为2215.3 Pa,与TB点设计值相比风压裕量为849.7

Pa,有一定节能空间[2]。

3“引增合一”风机改造方案

在对2号锅炉进行脱硝技术改造后,增加3层SCR反应层(2用1备)。在BMCR工况下,烟气系统阻力理论上增加1000 Pa左右。在脱硫系统增容改造后,将增加1层喷淋层及气动脱硫单元,在BMCR工况下,系统阻力理论上增加1200 Pa左右。因现有引风机、增压风机运行效率偏低,增压风机出力不能满足脱硫系统增容改造要求。风机设计选型的裕量较大,但运行中风机经常处于中低负荷区,尤其在GGH取消后,风机效率更低,而厂用电率偏高,因此决定进行引风机、增压风机合二为一模式的节能改造[2-4]。通过对2号锅炉引风机、增压风机的试验数据分析,提出如下改造方案。

(1)将原引风机由G158/280型静叶可调轴流风机更换为SAF26-17-2型动叶可调轴流风机,根据系统所需风量、单片机解密www.taihedz.cn风压的要求,经计算并调整后,确定所需电动机的功率为3300 kW;并同时取消脱硫增压风机[2-6]。

(2)新引风机及电机重新设计,原有场地重新浇注;增压风机及其进、出口风道全部拆除,对烟道进行优化布置,设计圆锥形烟道;将GGH与新引风机出口连接[5]。表4为新引风机的设计参数。